化工行业人员定位系统 定位技术选择与信息系统运维服务指南

随着工业4.0与智慧工厂建设的推进,人员定位系统在化工等高危行业中的应用日益广泛。它不仅能实时追踪人员位置,提升安全管理水平,还能在紧急情况下实现快速响应与救援。面对市场上众多的定位技术,化工厂应如何科学选择?选定系统后,又如何保障其稳定、高效的运行维护?本文将为您提供一份全面的指南。

一、化工人员定位系统主流技术选择

化工厂环境复杂,通常存在金属设备密集、电磁干扰强、区域划分严格(如防爆区)等特点。因此,定位技术的选择需综合考虑精度、稳定性、成本、覆盖范围和安全性。

- UWB(超宽带)技术:

- 优势:精度极高(可达10-30厘米),抗干扰能力强,穿透性好,非常适合复杂工业环境。能实现厘米级的人员、物资精准定位与轨迹追踪。

- 适用场景:对定位精度要求极高的区域,如重大危险源、关键巡检路线、受限空间作业等。

- 蓝牙AoA/AoD(到达角/出发角)技术:

- 优势:基于蓝牙5.1及以上版本,可实现1-3米级精度,部署相对灵活,标签功耗低、成本适中。

- 适用场景:对精度要求次于UWB但需要较好性价比的区域,如普通生产车间、仓库、办公楼等的人员动态管理。

- LoRa(远距离无线电)+ GPS/北斗融合技术:

- 优势:通信距离远、功耗极低,适合大范围、室外或半室外区域覆盖。结合GPS/北斗可实现室内外无缝定位。

- 适用场景:化工厂区广阔的室外管廊、储罐区、装卸区等,用于人员的区域级定位和电子围栏管理。

- RFID(射频识别)技术:

- 优势:技术成熟,成本低廉,通常用于进出识别和区域存在性检测(如是否在某个房间内)。

- 适用场景:门禁管理、特定房间/区域的出入统计与权限控制,但无法实现连续轨迹追踪。

选择建议:

化工厂往往采用 “融合定位” 方案。例如,在核心生产装置、高危作业区采用UWB实现高精度安全管控;在一般生产区和办公区采用蓝牙AoA平衡成本与效果;在广阔的厂区外围采用LoRa+卫星定位。关键是进行精准的需求分析和现场环境勘测。

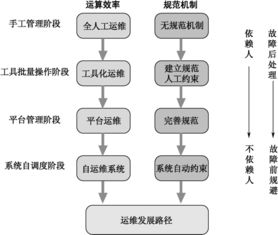

二、信息系统运行维护服务的关键要点

定位系统的价值不仅在于建设,更在于长期稳定可靠的运行。一套专业的运行维护服务是系统生命力的保障。

- 预防性维护与监控:

- 服务商应提供7x24小时系统状态监控平台,对定位基站、网络、服务器及软件服务的运行状态进行实时监测,提前预警潜在故障。

- 定期(如每季度或每半年)进行现场设备巡检,包括检查基站位置、供电、信号强度,清洁设备,确保物理环境稳定。

- 快速响应与故障处理:

- 建立明确的SLA(服务级别协议),规定不同等级故障的响应与解决时限。对于导致定位功能大面积失效的严重故障,需承诺在2-4小时内现场响应。

- 配备充足的备品备件库,确保故障硬件能快速更换。

- 数据管理与系统优化:

- 定期备份定位数据与系统配置,确保数据安全。协助客户进行历史数据的分析与报表生成,为安全管理决策提供支持。

- 随着厂区布局或业务流程的变化,服务商应能提供系统的优化调整服务,如基站位置调整、电子围栏更新、权限规则变更等。

- 持续培训与支持:

- 为工厂的管理员和关键用户提供持续的操作与维护培训。

- 提供热线、在线工单、远程协助等多渠道技术支持。

- 安全与合规性维护:

- 确保系统软件定期更新安全补丁,防护网络攻击。

- 在化工厂特殊环境下,所有现场设备(标签、基站)的防爆等级、安装与维护流程必须严格遵守国家相关安全规范,运维服务本身也需符合安全作业要求。

###

为化工厂选择人员定位系统,是一项涉及生产安全与运营效率的战略决策。企业应立足自身实际需求与厂区环境,选择技术融合度高、可扩展性强的解决方案。必须将 “专业、主动、高效”的运维服务作为选型的重要考量因素,与可靠的供应商建立长期合作伙伴关系,才能确保这套“生命安全保障系统”真正发挥作用,为化工企业的安全生产和智能化管理奠定坚实基础。

如若转载,请注明出处:http://www.jdinof.com/product/47.html

更新时间:2026-03-02 17:20:25